Experts en traitement des polymères et en fabrication de pièces de précision

Drake Plastics est à la pointe de l’industrie dans le développement et la fabrication de semi-produits en polymère de très haute performance, de pièces moulées par injection et de composants usinés avec précision.

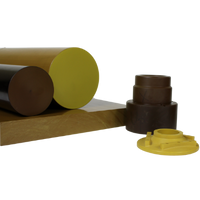

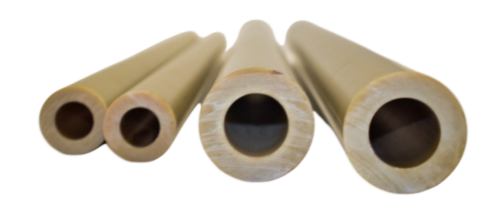

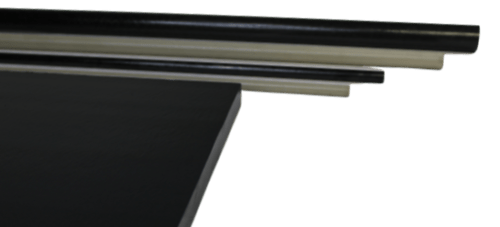

Semi-produits pour l’usinage

La gamme inégalée de dimensions et de configurations de semi-produits de Drake élargi la gamme d’applications et maximise l’efficacité de l’usinage de ces polymères à ultra-hautes performances.

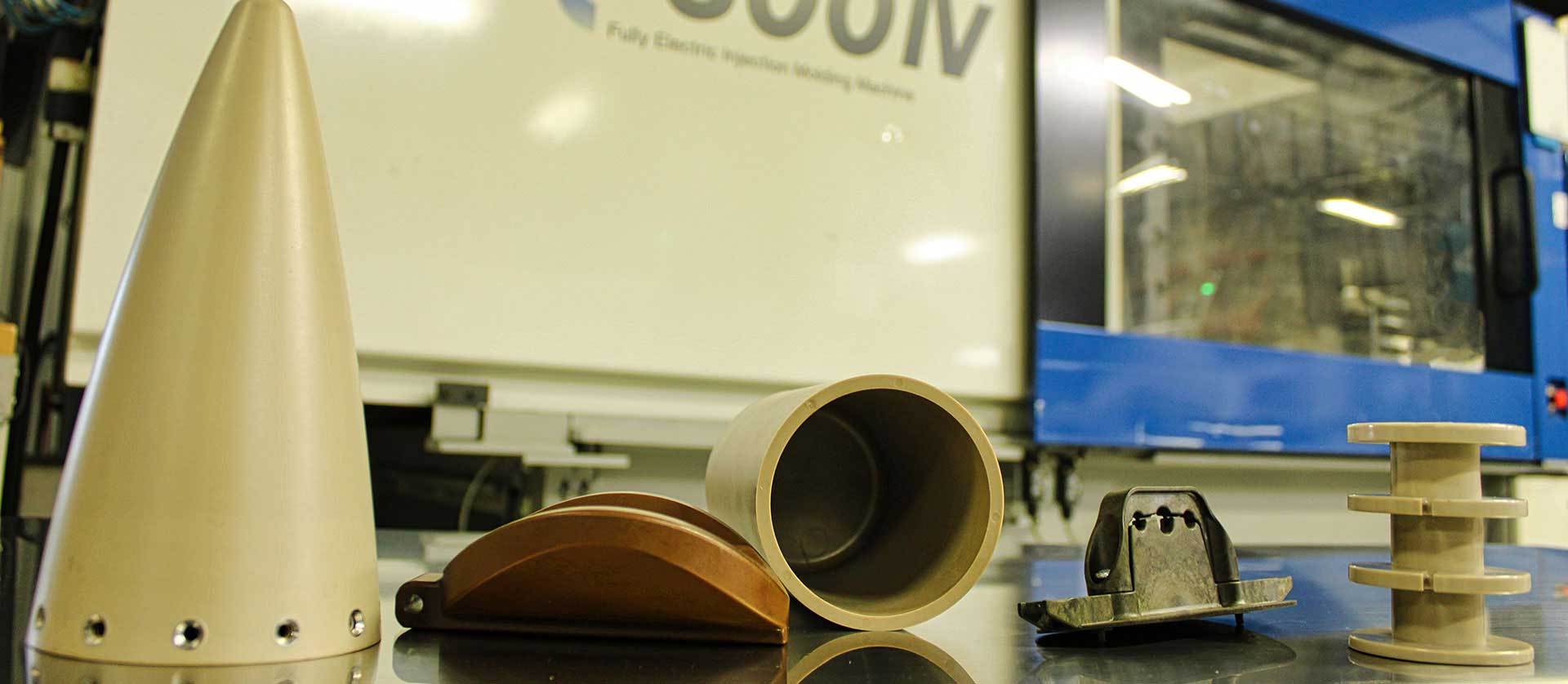

Pièces moulées par injection

La science qui sous-tend l’opération de moulage par injection ultramoderne de Drake garantit une qualité et une cohérence exceptionnelle des pièces moulées. Lorsque des tolérances critiques et d’autres caractéristiques ne sont pas réalisables, voire impossibles, avec le seul moulage par injection, nous pouvons déployer nos capacités d’usinage de précision pour fournir des solutions hybrides de pièces moulées/usinées répondant aux spécifications requises.

Pièces usinées avec précision

Drake soutient et fournit les meilleurs ateliers d’usinage du monde axés sur les polymères, mais certaines circonstances imposent une connexion directe avec Drake en tant que producteur de semi-produits. Dans ces cas, notre usinage de précision de pointe, notre connaissance approfondie des matériaux, la réticulation et le recuit, l’apprêtage, le revêtement, la gravure au laser, l’inspection par tomodensitométrie, l’inspection des pièces par CMM, les essais mécaniques et les certifications des matériaux et des processus sont prêts à répondre aux exigences difficiles et complexes des clients.

Drake étend la gamme d’applications des polymères haut de gamme en développant de nouvelles tailles et des configurations uniques pour servir de nouvelles applications. Notre technologie nous permet également de développer des dimensions et des semi-produits personnalisées rentables afin de limiter au maximum les pertes de matière lors de la fabrication.

Pourquoi Drake Plastics ?

Drake Plastics est le leader de l’industrie des polymères à ultra-hautes performances avec la plus large gamme de semi-produits de barres rondes, de plaques et de tubes rigides pour la fabrication de pièces usinées. De nombreuses dimensions ont été développées pour se rapprocher des dimensions d’une pièce finale. L’avantage de ces tailles « allégées » : une perte de matière minimale lors de l’usinage de notre gamme de produits de forme brute Torlon PAI, PEEK, Ryton PPS, Victrex HT, Ultem PEI et AvaSpire PAEK.

Les investissements dans le développement de produits et de processus, associés à notre culture de l’invention, ont permis d’obtenir des tailles et des configurations que l’on croyait impossibles dans les polymères à ultra-hautes performances.

Avec plus de 25 ans d’expérience dans notre domaine, les ingénieurs nous consultent souvent pour déterminer le meilleur matériau pour leurs applications. Une fois spécifiés, ils savent que nos produits fonctionneront de manière constante tout au long du cycle de vie de leur application, grâce à notre rigoureux système de gestion de la qualité certifié AS9100D/ISO9001:2015 et à notre technologie unique de contrôle des processus. En outre, nos opérations internes d’usinage et de moulage par injection permettent d’obtenir des pièces hybrides moulées/usinées lorsque des tolérances de précision sont nécessaires et de passer facilement des pièces usinées aux pièces moulées.

En ce qui concerne le service, la ponctualité des livraisons de Drake est généralement de 98 % ou plus, et la satisfaction du client est de 100 %. Notre équipe sympathique et compétente est impatiente de vous ajouter à la longue liste de nos clients satisfaits.

Pourquoi Torlon ?

Le polyamide-imide Torlon est reconnu comme le polymère le plus performant pouvant être transformé par fusion. Drake Plastics extrude des semi-produits usinables et des moules pour l’injection pour des pièces et des formes dans tous les grades de Torlon et offre le plus grand choix de dimensions et de configurations de l’industrie.

Avec une température de déflexion thermique allant jusqu’à 282°C , le Torlon PAI offre une résistance inégalée à des températures élevées. Il a été utilisé dans de nombreuses applications avec une exposition prolongée à 260°C (500°F) et est plus résistant à 204°C (400°F) que la plupart des polymères techniques à température ambiante.

Pourquoi PEEK ?

Le PEEK est reconnu comme ayant le meilleur équilibre entre la résistance chimique, la résistance à l’usure et la résistance à la chaleur parmi tous les thermoplastiques. Il a un Tg de 143°C. Drake transforme toutes les qualités de PEEK en semi-produits extrudées et en pièces moulées par injection.

Techniquement, le PEEK fait partie d’une famille de polyaryléthercétones (PAEK), mais le PEEK est la désignation reconnue. Les produits chimiques connexes basés sur le PEK et le PEKK offrent des avantages thermiques uniques par rapport au PEEK traditionnel et sont également proposés par Drake.

Pourquoi Ryton ?

Le Ryton R4 a une Tg de 88°C/190°F et offre une résistance mécanique impressionnante, une isolation électrique et une résistance exceptionnelle aux produits chimiques et à l’eau chaude. En fait, il n’y a pas de solvants connus en dessous de 392°F/200°C. Ses performances et son coût en font un excellent choix pour les applications dans les produits chimiques agressifs à des températures élevées.

Auparavant limitée aux pièces moulées par injection, la mise au point par Drake de semi-produits en Ryton R4 a permis d’élargir son utilisation dans les composants électriques usinés avec précision, les composants de manutention des fluides, de transport et d’équipement pétrolier et gazier.

Pourquoi Drake PAI ?

Plusieurs produits Drake PAI, dont les feuilles et films minces, le 4200 et d’autres en cours de développement, proviennent d’un PAI qui n’est pas une résine Torlon standard de Solvay.

Par exemple, lorsque Solvay a cessé d’utiliser la résine granulée pour l’extrusion des formes Torlon 4200, nous avons développé une technologie permettant de produire des formes Drake 4200 PAI à partir de poudre PAI équivalente. Les semi-produits et les pièces en PAI Drake 4200 répondent aux propriétés physiques et aux spécifications de qualité des produits vendus sous le nom de Torlon 4200, tout en offrant aux clients une garantie d’approvisionnement à long terme pour les applications existantes et nouvelles.

Pourquoi Ultem ?

Le PEI Ultem a une Tg de 217°C/422°F et conserve sa résistance et sa rigidité jusqu’à 390°F/200°C. Hautement stable sur le plan dimensionnel, l’Ultem 2300 renforcé de 30 % de fibre de verre a un coefficient de dilatation thermique linéaire (CLTE) comparable à celui de l’aluminium de qualité aéronautique.

Parmi les autres propriétés essentielles, citons la résistance à la flamme, la rigidité diélectrique élevée, la stabilité hydrolytique et la résistance à une exposition prolongée à la vapeur et à de nombreux produits chimiques. Drake propose l’Ultem 2300 en Tube sans soudure, ainsi que des formulations d’Ultem spéciales dans des formes personnalisées.

Seamless Tube est une marque déposée de Drake Plastic Products Inc.

Pourquoi AvaSpire ?

Le polyaryléthercétone (PAEK) AvaSpire est un mélange de polymères à base de PEEK dont la Tg est nettement plus élevée que celle du PEEK à 158°C/316°F. En fonction de l’environnement chimique et de la charge de contrainte, sa plus grande ductilité et sa rigidité à plus de 150°C/300°F peuvent en faire une alternative intéressante au PEEK. La couleur claire du grade non renforcé améliore également l’esthétique et la colorabilité des pièces.

AvaSpire est conforme à la FDA dans tous les grades, y compris les formulations renforcées de carbone et de verre qui offrent une résistance mécanique supérieure à celle du matériau non chargé.