Expertos en procesamiento de polímeros y fabricación de piezas de precisión

Drake Plastics lidera la industria en el desarrollo y la fabricación de formas de polímero de ultra alto rendimiento, piezas moldeadas por inyección y componentes mecanizados de precisión.

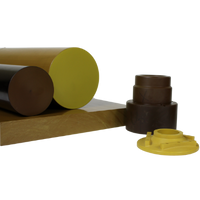

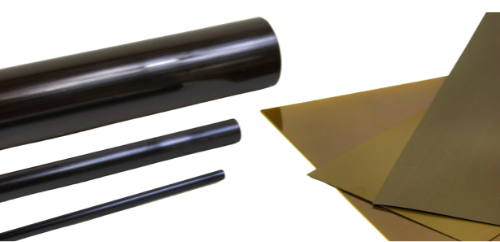

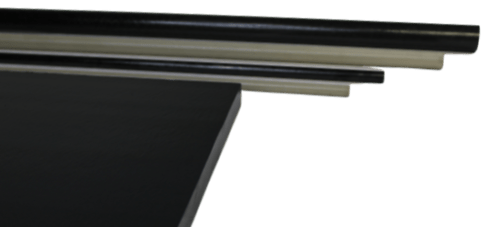

Formas de stock para mecanizado

La incomparable gama de tamaños y configuraciones de formas de stock de Drake amplía la gama de aplicaciones y maximiza la eficiencia del mecanizado de estos polímeros de ultra alto rendimiento.

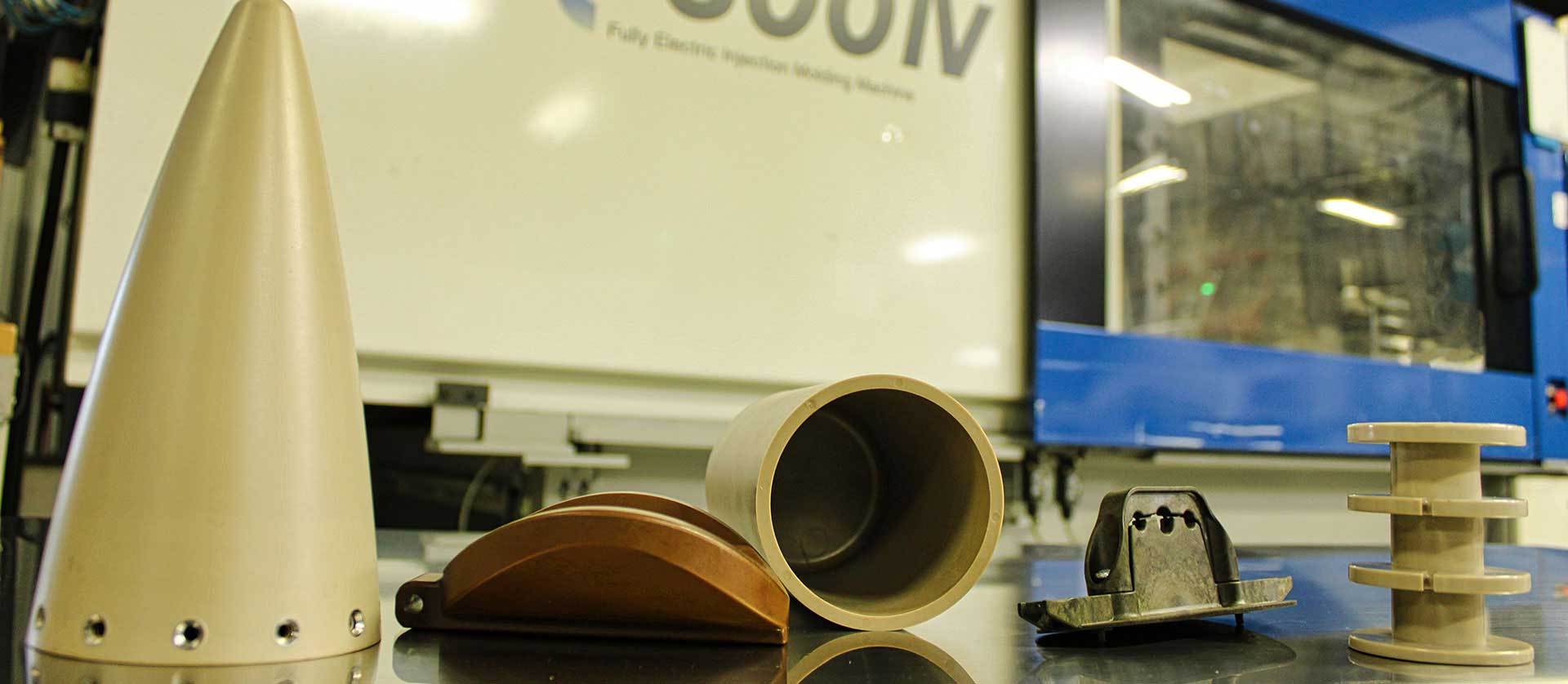

Piezas moldeadas por inyección

La ciencia que hay detrás de la operación de moldeo por inyección de última generación de Drake asegura una calidad y consistencia excepcionales en las piezas moldeadas. Cuando las tolerancias críticas y otras características son poco prácticas o imposibles de conseguir sólo con el moldeo por inyección, podemos desplegar nuestras capacidades de mecanizado de precisión para proporcionar soluciones de piezas híbridas moldeadas/mecanizadas que cumplan las especificaciones requeridas.

Piezas mecanizadas de precisión

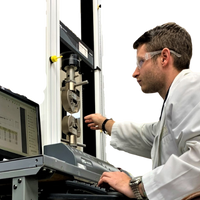

Drake apoya y suministra a los mejores talleres mecánicos del mundo centrados en los polímeros, pero algunas circunstancias dictan una conexión directa con Drake como productor de formas. En esos casos, nuestro mecanizado de precisión de última generación, nuestro profundo conocimiento de los materiales, la recauchutado y el recocido, la imprimación, el recubrimiento, el grabado por láser, la inspección por TC, la inspección de piezas por MMC, los ensayos mecánicos y las certificaciones de materiales y procesos están preparados para satisfacer los exigentes y complejos requisitos de los clientes.

Drake amplía la gama de aplicaciones de los polímeros de alta gama mediante el desarrollo de nuevos tamaños y configuraciones únicas para servir a nuevas aplicaciones. Nuestra tecnología también nos permite desarrollar tamaños y formas personalizadas y rentables para mantener la pérdida de material en la fabricación a un mínimo absoluto.

PEEK

Varilla | Placa

PEEK KT820NT | PEEK 450 CA30 | PEEK KT820CF30 | PEEK KT820GF30 | PEEK 450 FC30 | PEEK 450FE20 | PEEK HT

Drake PAI

Drake 4200 PAI | Drake PAI Sheet/Film

¿Por qué Drake Plastics?

Drake Plastics lidera la industria de los polímeros de ultra alto rendimiento con la más amplia gama de formas de varillas, placas y tubos rígidos para piezas mecanizadas. Se desarrollaron muchos tamaños para aproximarse a las dimensiones de una pieza final. La ventaja de estos tamaños «más delgados» es que la pérdida de material es mínima al mecanizar nuestra gama de productos de Torlon PAI, PEEK, Ryton PPS, Victrex HT, Ultem PEI y AvaSpire PAEK con forma de stock.

Las inversiones en el desarrollo de productos y procesos, junto con nuestra cultura de la invención, han dado lugar a tamaños y configuraciones que muchos creían imposibles en polímeros de ultra alto rendimiento.

Con más de 25 años de experiencia en nuestro campo, los ingenieros suelen consultarnos para determinar el mejor material para sus aplicaciones. Una vez especificados, saben que nuestros productos tendrán un rendimiento constante durante todo el ciclo de vida de su aplicación, gracias a nuestro riguroso sistema de gestión de calidad con certificación AS9100D/ISO9001:2015 y a nuestra exclusiva tecnología de control de procesos. Además, nuestras operaciones internas de mecanizado y moldeo por inyección ofrecen piezas híbridas moldeadas/mecanizadas cuando se necesitan tolerancias de precisión y permiten una fácil transición de las piezas mecanizadas a las moldeadas.

En cuanto al servicio, la puntualidad de Drake suele ser del 98% o superior, y la satisfacción del cliente es del 100%. Nuestro equipo, amable y experto, espera añadirle a nuestra larga lista de clientes satisfechos.

¿Por qué Torlon?

La poliamida-imida Torlon está reconocida como el polímero de mayor rendimiento que se puede procesar por fusión. Drake Plastics extruye formas mecanizables y moldea por inyección tanto piezas como formas en todos los grados de Torlon y ofrece la más amplia selección de tamaños y configuraciones de la industria.

Con una temperatura de deflexión térmica de hasta 539°F (282°C), Torlon PAI ofrece una resistencia inigualable a temperaturas elevadas. Se ha utilizado en muchas aplicaciones con exposición prolongada a 260°C (500°F) y es más resistente a 204°C (400°F) que la mayoría de los polímeros de ingeniería a temperatura ambiente.

¿Por qué PEEK?

El PEEK es reconocido por tener el mejor equilibrio de resistencia química, resistencia al desgaste y resistencia al calor entre todos los termoplásticos. Tiene una Tg de 143°C/289°F. Drake procesa todos los grados de PEEK en formas de stock extruido, así como en piezas moldeadas por inyección.

Técnicamente, el PEEK forma parte de una familia de cetonas de poliariléter (PAEK), pero la designación reconocida es PEEK. Los productos químicos relacionados basados en PEK y PEKK ofrecen ventajas térmicas únicas con respecto al PEEK tradicional y también son ofrecidos por Drake.

¿Por qué Ryton?

El Ryton R4 tiene una Tg de 88°C/190°F y ofrece una impresionante resistencia mecánica, aislamiento eléctrico y una excepcional resistencia química y al agua caliente. De hecho, no se conocen disolventes por debajo de 392°F/200°C. Su rendimiento y coste lo convierten en una excelente opción para aplicaciones con productos químicos agresivos a temperaturas elevadas.

El desarrollo de Drake de las formas de stock de Ryton R4, que antes se limitaba a las piezas moldeadas por inyección, ha llevado a su uso ampliado en componentes de equipos eléctricos, de manipulación de fluidos, de transporte y de petróleo y gas mecanizados con precisión.

¿Por qué Drake PAI?

Varios productos de PAI de Drake, como las láminas finas y las películas, el 4200 y otros en desarrollo, se originan a partir de PAI que no es una resina Torlon estándar de Solvay.

Por ejemplo, cuando Solvay dejó de fabricar la resina peletizada para la extrusión de formas de Torlon 4200, desarrollamos una tecnología para producir formas de PAI Drake 4200 a partir de polvo de PAI como equivalentes. Las formas y piezas de PAI Drake 4200 cumplen con las propiedades físicas y las especificaciones de calidad de las que se venden como Torlon 4200, a la vez que proporcionan a los clientes una garantía de suministro a largo plazo para aplicaciones existentes y nuevas.

¿Por qué Ultem?

El PEI Ultem tiene una Tg de 217°C/422°F y conserva su resistencia y rigidez hasta 390°F/200°C. Altamente estable dimensionalmente, el Ultem 2300 reforzado con un 30% de fibra de vidrio tiene un coeficiente de expansión térmica lineal (CLTE) comparable al del aluminio aeronáutico.

Otras propiedades clave son la resistencia a la llama, la alta resistencia dieléctrica, la estabilidad hidrolítica y la resistencia a la exposición prolongada al vapor y a muchos productos químicos. Drake ofrece Ultem 2300 en tubo sin soldadura y formulaciones especiales de Ultem en formas personalizadas.

Seamless Tube es una marca registrada de Drake Plastic Products Inc.

¿Por qué AvaSpire?

La poliarletercetona (PAEK) AvaSpire es una mezcla de polímeros basada en PEEK con una Tg notablemente superior a la del PEEK a 158°C/316°F. Dependiendo del entorno químico y de la carga de tensión, su mayor ductilidad y su rigidez por encima de 150°C/300°F pueden convertirlo en una alternativa atractiva al PEEK. El color claro del grado no reforzado también mejora la estética de la pieza y su colorabilidad.

AvaSpire es compatible con la FDA en todos los grados, incluyendo las formulaciones de carbono y reforzadas con vidrio que proporcionan una mayor resistencia mecánica sobre el material sin relleno.