Experten für Polymerverarbeitung und Herstellung von Präzisionsteilen

Drake Plastics ist branchenführend in der Entwicklung und Herstellung von Hochleistungspolymer-Halbzeugen, Spritzgussteilen und präzisionsbearbeiteten Komponenten.

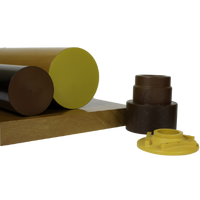

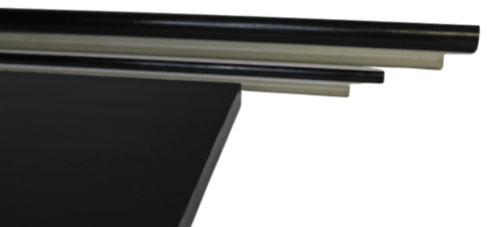

Halbzeuge zur maschinellen Bearbeitung

Drakes einmaliges Angebot an Formen und Querschnitten erweitert den Anwendungsbereich und maximiert die Effizienz der maschinellen Bearbeitung durch Reduzierung des Abfalls.

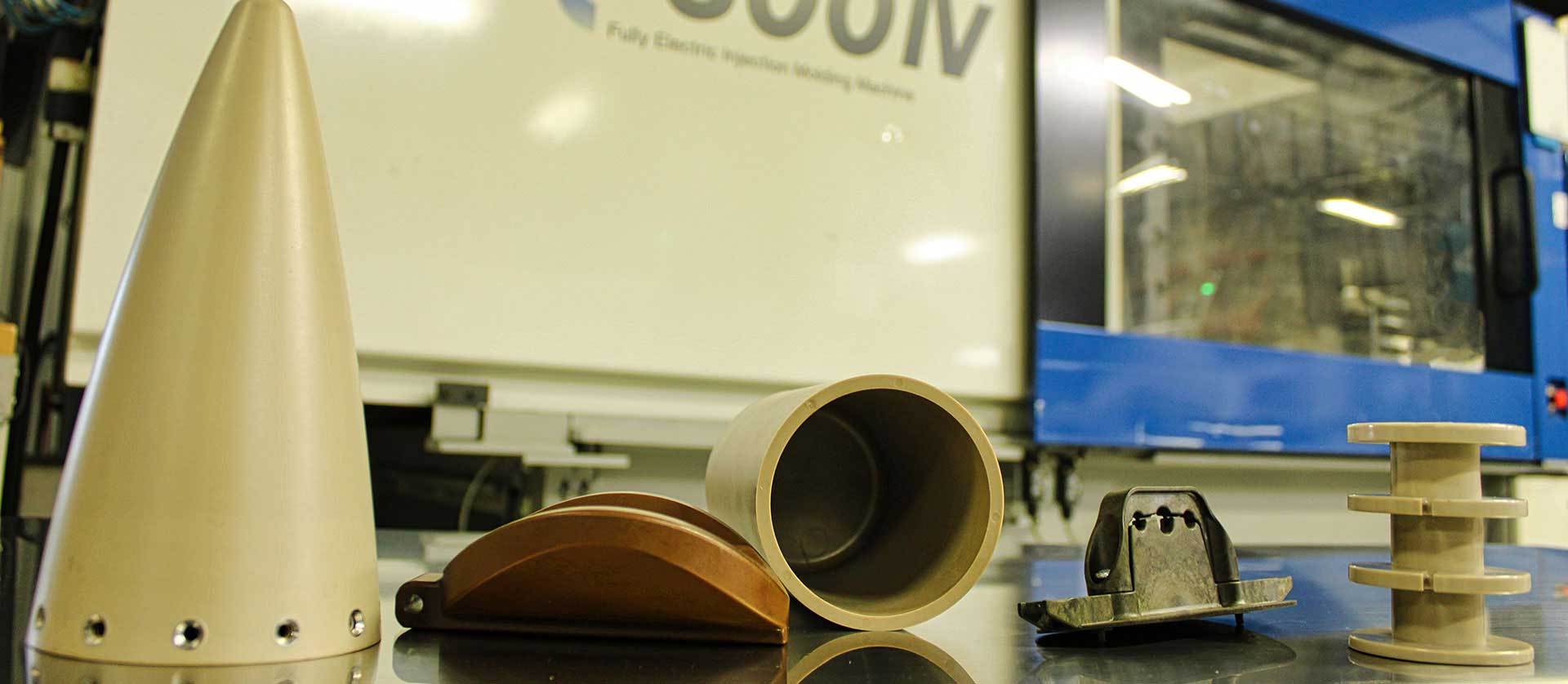

Spritzgegossene Teile

Die Wissenschaft, die hinter dem hochmodernen Spritzgießverfahren von Drake steht, gewährleistet eine außergewöhnliche Qualität und Konsistenz der gespritzten Teile. Wenn kritische Toleranzen und andere Merkmale mit Spritzguss allein nicht realisierbar sind, setzen wir unser Können im Bereich der Präzisionsbearbeitung ein, um hybride Lösungen für geformte/bearbeitete Teile anzubieten, die die geforderten Spezifikationen erfüllen.

Präzisionsbearbeitete Fertigteile

Drake unterstützt und beliefert die besten auf Polymere spezialisierten Bearbeitungszentren der Welt, aber unter bestimmten Umständen ist eine direkte Verbindung mit Drake als Hersteller der Fertigteile erforderlich. In diesen Fällen stehen unsere hochmoderne Präzisionsbearbeitung, unsere fundierten Materialkenntnisse, das Nachhärten und Tempern, die Grundierung, die Beschichtung, die Lasergravur, die CT-Prüfung, die CMM-Teileprüfung, die mechanische Prüfung sowie die Material- und Prozesszertifizierung bereit, um anspruchsvolle und komplexe Kundenanforderungen zu erfüllen.

Drake erweitert den Anwendungsbereich von High-End-Polymeren durch die Entwicklung neuer Größen und einzigartiger Querschnitte für neue Anwendungen. Unsere Technologie ermöglicht es uns auch, kosteneffektive kundenspezifische Größen und Halbzeuge zu entwickeln, um den Materialverlust bei der Herstellung auf ein absolutes Minimum zu reduzieren.

Warum Drake Plastics?

Drake Plastics ist führend im Bereich der Hochleistungspolymere und verfügt über das breiteste Angebot an Stäben, Platten und Rohren für die mechanische Bearbeitung. Es wurden viele Querschnitte entwickelt, die den Abmessungen des endgültigen Teils sehr nahe kommen. Der Vorteil dieser „schlankeren“ Formate: minimaler Materialverlust bei der Bearbeitung unserer Produktpalette aus Torlon PAI, PEEK, Ryton PPS, Victrex HT, Ultem PEI und AvaSpire PAEK.

Investitionen in die Produkt- und Prozessentwicklung in Verbindung mit unserer Erfindungskultur haben Formate und Querschnitte hervorgebracht, die bei Ultrahochleistungspolymeren für unmöglich gehalten wurden.

Mit unseren über 25 Jahren Erfahrung in diesem Bereich wenden sich Ingenieure häufig an uns, um das beste Material für ihre Anwendungen zu finden. Einmal spezifiziert, wissen sie, dass unsere Produkte während des gesamten Lebenszyklus ihrer Anwendung eine gleichbleibende Leistung erbringen – dank unseres strengen Qualitätsmanagementsystems mit AS9100D/ISO9001:2015-Zertifizierung und unserer einzigartigen Prozesssteuerungstechnologie. Darüber hinaus bieten unsere hauseigenen Bearbeitungs- und Spritzgussverfahren bei Bedarf Hybridteile aus Halbzeug und Bearbeitung für Präzisionstoleranzen und ermöglichen einen einfachen Übergang von bearbeiteten zu spritzegegossenen Teilen.

Die Liefertreue bei Drake liegt bei 98 % oder besser, und 100 % Kundenzufriedenheit ist die Regel. Unser freundliches und fachkundiges Team freut sich darauf, Sie in unsere lange Liste zufriedener Kunden aufzunehmen.

Warum Torlon?

Torlon Polyamid-Imid gilt als das leistungsfähigste Polymer, das in der Schmelze verarbeitet werden kann. Drake Plastics extrudiert bearbeitbare Halbzeuge und spritzt sowohl Teile als auch Halbzeuge in allen Torlon-Typen und bietet die größte Auswahl an Formaten und Querschnitten in der Branche.

Mit einer Wärmeformbeständigkeit von bis zu 282°C bietet Torlon PAI unübertroffene Festigkeit bei hohen Temperaturen. Torlon wird in vielen Anwendungen eingesetzt, die über einen längeren Zeitraum bis zu 260 °C ausgesetzt sind und ist bei 205 °C stärker als die meisten technischen Polymere bei Raumtemperatur.

Warum PEEK?

PEEK ist dafür bekannt, dass es unter allen Thermoplasten die beste Kombination zwischen chemischer Beständigkeit, Verschleißfestigkeit und Hitzebeständigkeit aufweist. Es hat eine Tg von 143 °C. Drake verarbeitet alle PEEK-Typen zu extrudierten Halbzeugen sowie zu Spritzgussteilen.

Technisch gesehen gehört PEEK zu einer Familie von Polyaryletherketonen (PAEK), aber PEEK ist die anerkannte Bezeichnung. Ähnliche Chemikalien auf Basis von PEK und PEKK bieten einzigartige thermische Vorteile gegenüber herkömmlichem PEEK und werden ebenfalls von Drake angeboten.

Warum Ryton?

Ryton R4 hat eine Tg von 88 °C und bietet beeindruckende mechanische Festigkeit, elektrische Isolierung und außergewöhnliche Chemikalien- und Heißwasserbeständigkeit. In der Tat gibt es keine bekannten Lösungsmittel für Ryton unter 200 °C. Seine Leistung und Kosten machen es zu einer ausgezeichneten Wahl für Anwendungen mit aggressiven Chemikalien bei hohen Temperaturen.

Zuvor auf Spritzgussteile beschränkt, hat Drakes Entwicklung von Ryton R4-Halbzeugen zu einem erweiterten Einsatz in präzisionsgefertigten Elektro-, Fluid-Handling-, Transport- sowie Öl- und Gasanlagen-Komponenten geführt.

Warum Drake PAI?

Mehrere PAI-Produkte von Drake, darunter dünne Filmen und Folien, 4200 und andere in der Entwicklung befindliche Produkte, werden aus PAI hergestellt, die nicht zu den Standardharzen von Solvay Torlon gehören.

Als Solvay zum Beispiel das Harzgranulat für die Extrusion von Torlon 4200-Halbzeugen einstellte, entwickelten wir als Ersatz eine Technologie zur Herstellung von Drake 4200 PAI-Halbzeugen aus PAI-Pulver. Drake 4200 PAI-Halbzeugen und -Teile entsprechen den physikalischen Eigenschaften und Qualitätsspezifikationen der als Torlon 4200 verkauften Produkte und bieten den Kunden eine langfristige Liefersicherheit für bestehende und neue Anwendungen.

Warum Ultem?

Ultem PEI hat eine Tg von 217 °C und behält seine Festigkeit und Steifigkeit bis zu 200 °C. Das mit 30 % Glasfaser verstärkte Ultem 2300 ist äußerst formstabil und hat einen linearen thermischen Ausdehnungskoeffizienten (CLTE), der mit dem von Aluminium in Flugzeugqualität vergleichbar ist.

Weitere wichtige Eigenschaften sind Flammfestigkeit, hohe Durchschlagfestigkeit, hydrolytische Stabilität und Beständigkeit gegenüber Dampf und vielen Chemikalien. Drake bietet Ultem 2300 als nahtloses Rohr und spezielle Ultem-Formulierungen in kundenspezifischen Formen an.

Seamless Tube (nahtloses Rohr) ist ein eingetragenes Warenzeichen von Drake Plastic Products Inc.

Warum AvaSpire?

AvaSpire Polyaryletherketon (PAEK) ist ein Polymerblend auf PEEK-Basis mit einer deutlich höheren Tg als PEEK bei 158 °C. Je nach chemischer Umgebung und Beanspruchung können seine höhere Duktilität und seine Steifigkeit über 150 °C eine attraktive Alternative zu PEEK sein. Die helle Farbe der unverstärkten Sorte verbessert auch die Ästhetik und Farbgebung der Teile.

AvaSpire ist in allen Typen FDA-konform, einschließlich der kohle- und glasfaserverstärkten Formulierungen, die eine höhere mechanische Festigkeit als das ungefüllte Material bieten.